铝:轻质可回收的金属材料

在当今世界,随着环保意识的增强和能源效率的追求,轻量化技术已成为众多行业发展的关键。铝作为一种轻质金属,因其独特的物理和化学性质,如低密度、高强度、优良的耐腐蚀性和可回收性,被广泛地应用于汽车、航空航天和包装等行业。轻质铝材料的研究不仅有助于提高能源效率,减少燃料消耗,还能显著地降低二氧化碳的排放,对环境保护起到了非常积极的作用。本文将深入地探讨铝及其合金在轻量化技术中的应用,以及如何通过一体化压铸和泡沫铝开发等创新技术进一步地推动铝材料科技的前沿发展,为实现更加绿色和可持续的未来贡献力量。

1. 铝的基本特性

铝从被发现到现在的130多年间,经历了从“贵金属”到产能过剩的过程,再到如今广阔的需求空间,在轻量化市场上大展拳脚[表1]。金属铝之所以能在应用方面的地位显赫,成为仅次于钢铁(黑色金属)的第二大类的金属,缘于它的轻质性、耐腐蚀性、延展性、可塑性、可回收性等特性。

1.1 轻质性

铝原子的相对原子质量在金属中是非常小的,与常见的铁(55.85 g/mol)和铜(63.55 g/mol)相比,铝的相对原子质量只有26.98 g/mol,密度仅为2.70 g/cm3,远低于铁(7.87 g/cm3)、铜(8.92 g/cm3),这使得铝成为理想的轻量化材料。在航空航天、汽车工业以及运输设备制造等领域,铝的使用可以显著地降低结构件的重量,从而提高能效和环保性能。正是由于铝的轻质性而被大量地用于飞机的制造材料(一般能超过总重量的60%),因而被誉为“长了飞翼的金属”。

1.2 腐蚀性

铝的化学性质比较活泼,因而自然界中并不存在铝单质。铝表面与空气反应形成了一层自然的惰性氧化膜,在自然状态下一般是非常稳定的,此特性使得铝材料在工业或日常生活中具有一定的耐蚀性。铝的耐蚀性取决于表面氧化膜的质量,然而,自然形成的氧化膜保护能力有限,经常需要对其进行表面处理。

-400x270.png)

自然形成的钝化膜厚度仅为5~20 nm,这对于用途广泛的铝合金来说是远远不够的,因此需要“人为”地制造出理想的氧化物保护层。化学氧化膜厚度一般为1~3 μm,普通的阳极氧化处理膜厚则可以达到3~30 μm。基于此,诞生了阳极氧化[图1]和微弧氧化等铝的表面处理技术,使得铝的表面处理技术更为精细化。

1.3 可塑性

金属铝受到外力作用时,晶体中的各原子层会发生相对的滑动,但由于金属离子与自由电子之间的相互作用(即金属键)是非定向性和非饱和性的,即使发生滑动,层与层之间的金属键也没有被破坏,即铝离子滑动时就不需要吸收额外的能量,因此滑动也更容易地进行。除此之外,在晶格中可以移动的自由电子或电子云还可以起到“润滑”的作用。铝的晶体结构属于面心立方结构,原子之间的距离比铁和钨的简单立方结构更为紧密,也有助于其塑性变形。由于铝合金良好的塑性、延展性,所以形变加工就变得非常容易了。我们称通过塑性变形来改变铝材料形状和结构的加工方法为塑性加工。这种加工方法可以通过拉伸、挤压和轧制等方式来实现。铝塑性加工可以用于制造各种铝合金制品,如铝合金门窗、铝合金管材、铝合金板材等[图2]。

1.4 可回收性

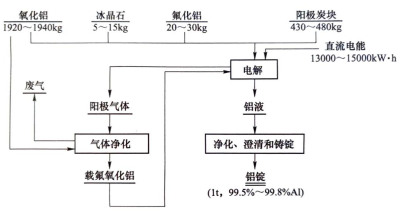

由于铝的抗腐蚀性强,除某些铝制的化工容器和装置外,在使用期间几乎不被腐蚀,损耗极少,可以多次重复循环利用[1] 。因此,铝具有很强的可回收性,使用废铝生产铝合金比用电解铝更具显著的经济优势。由于其可回收再生循环的特性,常被称为绿色战略金属。与电解铝的生产相比,再生铝的生产具有能耗小、成本低、碳排放低、对环境影响较小等优势[图3]。未来,提升能源效率仍是全球关注的焦点,再生技术将得到关注和重视。

2. 铝的发展

2.1 起源与历史

铝的英文为aluminium,源自拉丁文alum,最初为“明矾”的意思。众所周知,铝是地壳中含量最高的金属元素,然而它在自然界中都是以铝的化合物形式存在的,正是由于铝原子的外围电子构型为3s²3p¹,即拥有三个自由电子,既可以失去电子也可以得到电子,因而表现为酸碱两性。正是由于不易以单质的形式存在,这使它的发现远远地晚于铁、铜等金属。

1827年沃勒(Friedrich Wohler)通过金属钾的置换反应获得了金属铝,但这种制备方法产量极低,以至于铝变得稀有而珍贵。华盛顿纪念碑于1884年12月竣工,在纪念碑顶部放置了一个高9英寸,重100盎司的实心铝制金字塔形帽石,具有保护纪念碑免受雷击的作用。该帽石的成分为97.75%的铝、1.70%的铁和0.55%的硅,成为当时世界上最大的应用铝件[图4][2] 。

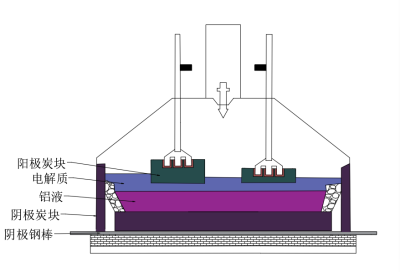

2.2 电解原理

拜尔(K. J. Bayer)在1889-1892年间提出了氧化铝的生产方法,人们将其命名为拜耳法[图5],多年来该方法历经不断的升级优化,但其基本的化工原理并未改变而延用至今。拜耳法的实质是在不同工艺条件下进行如下的化学反应过程:

Al2O3•xH2O+2NaOH+(3 – x)H2O+aq⇒2NaAl(OH)4+aq

1886年,美国俄亥俄州(Ohio)奥柏林学院(Oberlin College)化学系学生霍尔(Charles Hall)与法国埃科尔矿业学院(Ecole des Mines)学生埃鲁(Héroult Toussaint)几乎同时在大西洋两岸各自独立地发明了电解法生产铝,通过通入大电流的直流电电解在冰晶石熔体中的三氧化二铝(Al2O3)生产铝的方法,即霍尔-埃鲁法(Hall-Héroult),或简称为H-H法。

其化学过程可以简单地认为:

在阴极上发生的反应:4Al3++12e– = 4Al

在阳极上发生的反应:6O2-+3C–12e– = 3CO2

总反应:2Al2O3+3C = 4Al+3O2

而实际的化学过程则更为复杂[3] ,这里不再赘述。

1886年霍尔-埃鲁炼铝法[图6][4] 和1888年从铝土矿中提取氧化铝的拜耳法的出现,使铝迎来了里程碑式的发展,满足了铝生产低成本和高产量的需求,真正意义上实现了工业化规模的量产。

2.3 电解技术的发展

现代电解铝技术的发展主要有两个策源地和一个集成地。

美国铝业公司(Alcoa):铝业技术的先驱

Alcoa由霍尔(Charles Hall)先生于1888年创办,作为世界上最大的铝生产商之一,Alcoa在铝冶炼和制造领域一直处于技术前沿。自20世纪40年代以来,Alcoa开发了多种预焙铝电解槽技术,包括P155(170kA)型、Alcoa-697(230kA)型、Alcoa-817(280kA)型等,这些技术实现了电流强度逐步增加,生产效率不断提高。Alcoa通过追求高电流,提高产量、降低吨铝成本并提升能源利用效率,从而改善经济效益并更好地响应市场需求。然而电流的提高会显著增强电解槽内的电磁力和热效应,导致冰晶石-铝界面波动的振幅和频率增加,波动模式变得更复杂,从而影响电解过程的稳定性和效率。Alcoa不仅是世界现代铝电解技术的典型代表,也是现代工业和科学技术发展的典型,其技术进步推动工业产业进步发展的历史同样具有典型的意义。

法国铝业公司(Pechiney,简称AP):现代铝电解技术的领导者

Pechiney也是世界铝工业的杰出代表,其电解铝技术在国际上占据了领导地位。 Pechiney公司在法国南部利用丰富的水力资源获取低廉电价的电力,并通过技术优化和生产改进最大限度地提高了铝电解的生产效率。从1940年到1978年,Saint Jean de Maurlenne电解铝厂经历了多次现代化改造,电解槽的容量持续地提升,推动了技术的不断进步。AP系列铝电解槽技术原型就是从这里诞生的,成为了现代铝电解新技术的摇篮。下面举一个典型的例子。电解铝过程中会产生包括氟化物、二氧化硫、碳氟化合物及粉尘在内的废气,这些污染物严重影响环境。在20世纪70年代,随着Pechiney铝厂生产规模的不断扩大,污染问题也日益凸显,特别是氟化物的排放问题。氟化物是一种有毒物质,对环境和人体健康都有严重的危害。由于废气处理系统的不完善,大量氟化物被直接排放到空气中,污染了周围环境。随着污染问题的加剧,当地居民和环保组织开始不断地抗议,要求企业采取有效措施减少污染。当时媒体的广泛报道也引起了法国全国的关注。

在政府和企业的共同努力下,电解铝的废气处理技术逐渐完善。如今,更多的企业都采用了用非常有效的废气干法净化技术。干法净化几乎可以处理所有的污染气体,例如吸收99%的氟化氢、难溶性氟化物及无机粉尘等,避免大量的废气进入到生活环境中来。干法净化的吸附剂使用的就是电解铝的原材料——氧化铝,经过净化处理后的载氟氧化铝又可以作为原料进入电解槽的电解环境,这样既弥补了氟化盐的损失,同时又提供了电解原料,大大地改善善了电解铝行业的环保和可持续性生产的问题。在过去的50年中,AP在电解槽效率提升方面所取得的成就一直引领着国际铝冶炼技术的发展[5] 。

中国电解铝的快速发展

中国电解铝行业发展较晚,但在国家政策和经济快速增长的支撑下,发展势头十足。1979年从日本引入160kA中间下料预焙槽(电流效率87.5%,产能8wt/a),80年代中期,研发出180kA级铝电解试验槽(电流效率93.5%),为中国铝工业产业升级打下了基础。在消化引进技术的基础上,研究开发了“铝电解槽数学模型和仿真软件系统”,掌握了大型铝电解槽开发的基础理论和设计工具。在此基础上,相继自主开发成功165kA、186kA、280kA以上的特大型铝电解槽技术,“国家大型铝电解试验基地280kA试验槽”的成功开发,标志着我国在现代铝电解技术领域已跻身世界领先行列[图7],形成了我国自己的现代铝电解技术体系。

此后,320kA(电流效率94.43%)、400kA(电流效率达93%以上,产能34wt/a)、500~600kA超大型预焙阳极铝电解槽(电流效率94.6%)技术相继诞生,各项技术指标已达到或超过了国际先进水平[5] 。

电解槽技术的高效发展,推动了中国铝产量的飙升。据统计,中国铝产量占全球总产量的50%,原铝产量从2010年的约1600万吨激增至2013年的2650万吨,占世界总产量的50%,其后中国的铝产量持续增长,2021年达到3900万吨,约占全球总产量的58%,这一成就被国际铝协评为铝业历史上的前五十件大事件之一。

时至今日,在山东魏桥建立了新的电解槽现代化的生产线,电流强度已经提高到了600kA (产能达100wt/a),600kA量级的铝电解槽节能降碳技术是目前全球铝电解领域里的一项全新的迭代起来的技术[6] ,在节能、降碳、延寿和环保方面的技术优势突出,实实在在地促进了铝行业的科技进步,提高了中国铝电解核心技术在国际上的竞争力。

2.4 合金技术与创新

杜拉铝

1906年,德国化学家阿尔弗雷德·维尔姆(Alfred Wilm)(1869~1937年)发现,通过在铝中添加少量的铜,可以显著提高铝的硬度,这一发现促使“硬铝”(也称为“坚铝”)的诞生。硬铝的抗拉强度通常在300到500 MPa之间,具有较高的刚度和硬度,使其在航空航天等领域得到广泛应用。

因德国的杜拉公司最早将“硬铝”投入到工业生产中,故又称“杜拉铝”,即通过特定的加工工艺在纯铝中加入其他金属元素,实现多样化的性能。杜拉铝的推广开启了铝合金化的新时代。铝合金的抗拉强度可以达到200—600 MPa,不仅赋予其良好的塑性和耐腐蚀性,而且拓宽了铝合金材料的工业应用应用范围,成为仅次于钢铁的第二大工业用金属。

铝合金的强度和硬度提升,主要是因为不同的合金元素如铜、锰、镁通过固溶强化作用增强了铝的基体强度。其他元素如钛、钒和硼则通过细化晶粒和增加成核来提高性能,而镉和钪主要通过第二相强化来提高性能。这些合金元素的不同组合和搭配,使铝合金的应用范围广泛,性能各异。

高熵合金

1995年,台湾国立清华大学的叶均蔚教授提出了一种全新的合金设计理念,即高熵合金(High Entropy Alloys, HEAs)。这种合金通常由五种及以上的元素组成,每种元素的含量介于5%到35%之间,各元素间基本保持了等原子比例。高熵合金的主要特点是其混合熵高于熔化熵,一般形成简单的固溶体结构,如面心立方(FCC)、体心立方(BCC)或密排六方(HCP)结构。

高熵合金之所以引人注目,是因为它包含多种不同尺寸和化学性质的元素,这导致合金的晶格结构出现了畸变。这种晶格畸变不仅影响合金的原子间距和晶体结构的稳定性,还影响了位错的运动,从而改善了合金的力学性能和热稳定性。此外,多元素的组合还减缓了原子的扩散速率,产生了迟滞扩散效应,这有助于合金在高温下保持更好的稳定性,阻碍原子迁移和晶粒生长,进而提高了合金的抗变形和抗蠕变性能。高熵合金的多元素组合还带来了所谓的“鸡尾酒效应”,即合金的性能不仅受单一元素的影响,还受到多种元素的共同作用。这种效应使得高熵合金具有多样化的性能,能够实现多种性能的平衡和优化,从而提高合金的综合性能。

由于其独特的晶体结构和性能,高熵合金在过去几年中成为材料科学领域最具发展潜力的研究热点之一。可实现高强度、高硬度、高耐磨性、高抗氧化性和高耐腐蚀性等性能,这在工具、刀具、模具、手机折叠屏、高尔夫球头、涡轮叶片及高温炉耐热材料等领域展现了广阔的应用前景。含铝主元的轻质高熵合金的研究也引起了科研人员浓厚的研究兴趣。

3. 铝在关键行业中的应用

3.1 汽车工业的变革者

汽车是我们日常交通运输的常用工具,最古老的汽车并非由汽油供能,而是通过蒸汽带动车体前进,车身笨重且耗能严重。有相关的研究表明,若汽车整车净质量降低10%,则燃油效率可提高6%~8%;汽车整车质量每减少100 kg,百公里的油耗可降低0.3L~0.6L。当今,节能减排已成为全球性的任务,而汽车又是现代生活中不可或缺的必需品,因此汽车的轻量化已成为当下世界汽车的发展潮流,是下一代车辆开发和生产的当务之急。现代铝合金凭借着出色的重量比、低成本和高耐磨性,已广泛地应用于许多结构部件中,适用于当今汽车减重的时代主题[图8]。

汽车轻量化是提升汽车制动性、安全性和动力性的有效途径,铝合金材料被广泛用于汽车的车身结构,对降低汽车的质量具有显著的作用,在中国新兴新能源汽车中,利用轻质的铝合金材料作为汽车主要结构材料和零部件可实现更长的续航需求。采用铝合金是解决汽车轻质化的最佳解决方案,未来铝合金在汽车制造企业将迎来更广阔的发展空间。如何做到轻量化但又不影响其强度,对铝合金的力学性能也提出了更高的要求。

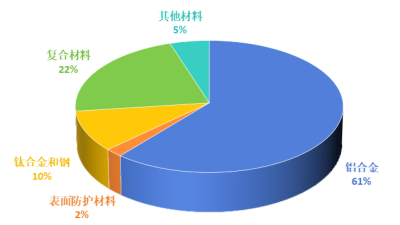

3.2 航空航天的首选材料

除了汽车有轻量化的需求,当我们乘坐舒适的飞机在天空中飞行时,是否也会好奇,看似如此轻薄的机身为什么可以安全承载这么多旅客在空中翱翔?由于适中的价格和优异的可加工性(挤压、轧制、弯曲、增材制造等),铝合金成为航空航天材料[图9]的极佳选择。在多数飞机中,铝合金覆盖了60%以上的所用材料,其主要用途是生产飞机的轻型机械结构、上下机翼蒙皮和机翼纵梁等金属框架,航空航天领域使用最广泛的铝合金是Al-Cu合金、Al-Zn-Mg-Cu合金和Al-Li合金等。

3.3 包装业的佼佼者

炎炎夏日,商店里琳琅满目的各式饮料成为大多数人的最爱,而盛装这些饮料的易拉罐也是铝合金制作的[图10]。制罐厂对铝罐料的要求非常严格,不但要求内在质量好,化学成分均匀,含气量、含渣量低,同时板材厚度要均匀、板形要好,有优良的表面质量。目前使用最多的易拉罐为DI罐(薄壁拉伸罐),即采用减薄深冲工艺制作而成的双面罐。为了获得高质量的铝材,从熔铸开始经热轧、冷轧、精整等各道工序都进行严格的控制,最终得到具有良好力学性能、深冲性能和表面质量的铝合金薄板。当前DI罐的发展趋势是薄壁化、轻量化,所用铝合金罐体料的厚度也从0.35 mm一路降至0.27 mm、0.25 mm,未来将进一步降至0.20 mm左右。

由于易拉罐饮料的广泛受欢迎,1970年基于铝合金的可回收特性,易拉罐产业业已形成了一种闭环的回收系统。随着技术的更迭,这种回收系统更加环保高效,极大地方便了铝的重复利用。闭环回收的过程包括多个步骤:收集、分类与清洗、熔炼、铸造、制造和再利用。每一步都强调铝的高度可再循环性。在熔化和重新铸造过程中,铝能够保持其金属纯度和特性,从而可实现多次循环利用。通过这种方式,不仅可以节约高达95%的能源,减少温室气体排放,降低生产成本,还能显著地减少铝制品对垃圾填埋场的占用,从而实现资源的有效利用和环境的保护。

4. 铝的创新应用

4.1 高效的一体化压铸技术

压铸技术是压力铸造技术的简称,是一种特种铸造技术。该技术是指在高速高压的作用下,将液态或半液态金属铝填入压铸模型腔,并使金属液在一定的压力下快速凝固成铸件的一种精密铸造方法。一体化压铸技术是将原本工业设计中需要组装的多个独立的零件经重新设计,并使用超大型压铸机一次压铸成型,直接获得完整的零部件的加工技术。可见,相对于普通压铸技术而言,一体化压铸强调大面积一体化,和单个零件压铸有着本质的区别。相对于传统冲压、焊装、涂装、总装四个环节而言,一体化压铸强调一体成型[7] [图11]。与分体焊接铸造相比,该车架铸造方式可以减少了需要组装的零件数量,从而降低了生产的复杂性和装配成本,降低汽车总重量,提高燃油效率和减少废气排放,提升车辆的操控性和稳定性,增强驾驶体验。显然,一体化压铸技术有着工艺简化、节能和增效的优势。

4.2 泡沫铝的开发和应用

我们所熟知的传统铝材皆是密实的结构,但泡沫铝的结构完全颠覆了这种刻板印象,它由孔洞和基体骨架构成,基体骨架部分是孔洞之间的实体支撑,其它部分则由孔洞充满了整个材料,成为了如同海绵一般的多孔材料,我们将这种内部含有大量密集气泡空腔的铝材称之为泡沫铝,泡沫铝最突出的特点就是重量轻、密度低,它甚至可以漂浮在水面上[图12]。泡沫铝还具有耐高温、隔音降噪、电磁屏蔽性能好等优点,已在航天航空、建筑工业、汽车工业中获得应用,并逐渐成为新时代新材料的研究热点。

泡沫铝材料融合了出色的力学性能、热学性能、声学性能、吸能与减震性能以及电磁屏蔽性能,是一体化功能材料的杰出典范,代表了对传统铝材应用领域的一次重大突破,为各种工程和科学领域提供了新的可能性。

然而,在工程技术应用中,作为结构材料和功能材料的泡沫铝仍然面临着一些挑战。泡沫铝作为轻合金新材料发展的时间尚短,它的应用也并没有传统材料那般广泛,首先,相对于实体金属来说,泡沫铝具有较低的比强度和比刚度,这限制了它在工程领域的广泛应用。此外,目前对泡沫铝的研究主要集中在常温条件下,对于高温、高压等苛刻环境下性能仍需要进一步地探究。不仅如此,泡沫铝的气孔均匀性问题也需要得到更好地解决。

5. 谨记于心的信息

- 拜耳法自1888年发明以来,基本化工原理几乎没有改变,仍然是生产氧化铝的主要工艺方法。

- 通过电解法生产铝的霍尔-埃鲁法,这一原理最早是由查尔斯马丁·霍尔和保罗·埃鲁于1886年独立发明,如今仍然是全球铝生产的核心方法。

- 铝易拉罐于1960年面世,由Coors Brewing和Royal Crown等公司初期生产,采用两片式设计,铝易拉罐从最初的85克减至如今的约15克,比三片式钢罐更轻且更易回收,通过闭环回收,一个用过的铝罐可在60天内重新进入市场,1970年Gary Anderson设计的莫比斯环标识强化了减量化、再利用和可回收的概念。

- 《国际铝协:世界铝工业发展史上50个最重要的里程碑时刻》涵盖了铝工业自19世纪以来发展的关键历史事件。这些时刻共同描绘了铝在现代工业和日常生活中的重要地位。

- 生产再生铝的能耗仅相当于生产原铝能耗的5%,并可以减少二氧化碳和硫氧化物排放90%以上。发展再生铝产业可降低生产成本,保护环境,实现资源循环利用,具有巨大的经济效益和社会效益!

本文的完成要感谢在各方的大力支持。在此,衷心感谢所有为此付出努力和贡献的个人与单位。特别感谢魏桥集团的高鹏院长以及詹爱双、周卫东、贾娈娈等和中国科学院大学的相关工作人员,他们提供了宝贵的指导意见、高质量图片和文字素材,大大提升了本文内容的丰富性和专业性。感谢材料的电磁过程实验室提供的技术支持。特别感谢滨州魏桥国科高等技术研究院和金属材料中心。感谢我的硕士生冯琦在文章撰写过程中付出了辛勤努力。此外,十分感谢中国科学院大学外语系的孙丽冰和杨岭楠老师,她们高水平的翻译工作确保了文章外语版的准确性和可读性。最后,衷心感谢李家春院士和王艳芬教授的支持。

参考资料及说明

封面图片:全球最大的客机——A380。(来源:https://commons.wikimedia.org/wiki/File:Airbus_A380_overfly.jpg)

[1] 刘培英.再生铝生产与应用[M].化学工业出版社,2007.

[2] https://www.nps.gov/articles/000/wamocap.htm

[3] Einarsrud, K.E., Eick, I., Bai, W., Feng, Y., Hua, J., & Witt, P.J. (2017). Towards a coupled multi-scale, multi-physics simulation framework for aluminium electrolysis[J].Applied Mathematical Modelling, 44, 3-24.

[4] 邱竹贤.预焙槽炼铝[M].3版.北京:冶金工业出版社,2005.

[5] 梁学民.现代铝电解设计与智能化[M].冶金工业出版社,2020.

[6] 刘京青. 铝电解迭代新技术在魏桥创业集团研发成功. 中国有色金属报2023-08-29(chinania.org.cn)

[7] http://www.zqrb.cn/finance/hangyedongtai/2023-04-19/A1681835783590.html

环境百科全书由环境和能源百科全书协会出版 (www.a3e.fr),该协会与格勒诺布尔阿尔卑斯大学和格勒诺布尔INP有合同关系,并由法国科学院赞助。

引用这篇文章: WANG Xiaodong (2025年1月12日), 铝:轻质可回收的金属材料, 环境百科全书,咨询于 2025年4月8日 [在线ISSN 2555-0950]网址: https://www.encyclopedie-environnement.org/zh/physique-zh/laluminium-un-materiau-metallique-leger-et-recyclable-2/.

环境百科全书中的文章是根据知识共享BY-NC-SA许可条款提供的,该许可授权复制的条件是:引用来源,不作商业使用,共享相同的初始条件,并且在每次重复使用或分发时复制知识共享BY-NC-SA许可声明。